HVOF ist eine Technik, bei der die Partikel mit sehr hoher Geschwindigkeit (Überschall) auf das Substrat aufprallen. Hauptvorteile der hohen Geschwindigkeit sind extrem hohe Schichtdichten bei niedriger Oxidation. Weitere positive Eigenschaften sind gute Verschleissfestigkeit, Korrosionsbeständigkeit, geringe Beanspruchung des Basismaterial, niedrige Porosität und hohe Haftung der Spritzschicht.

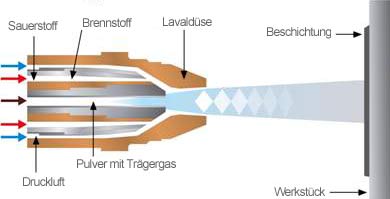

Wie funktioniert das Hochgeschwindigkeitsflammspritzen?

Beim Hochgeschwindigkeitsflammspritzen wird mit sehr hoher Geschwindigkeit der pulverförmige Spritzzusatz auf den zu beschichtenden Grundwerkstoff gespritzt. Dies geschieht bei einer kontinuierlichen Gasverbrennung des Brenngas-Sauerstoff-Gemisches und unter hohem Druck.

Durch die hohe kinetische Energie des Spritzwerkstoffes wird eine gute Haftung des Pulvers auf dem Substrat erzielt. Das HVOF Beschichten ist ein Überschallprozess und erlaubt wegen der hohen Gasstrahl-Strömungsgeschwindigkeit von 300-600 m/sek sehr dichte und extrem dünne Spritzschichten mit ausgezeichneten Hafteigenschaften, niedriger Porosität und auch guter Massgenauigkeit.

Um eine optimale Haftung zu erzielen muss die Werkstückoberfläche vorher aufgerauht sein (Sandstrahlen), da beim Aufprall des Spritzpulvers keine Verschweissung sondern eine mechanische Verklammerung zwischen Spritzpulver und Werkstück stattfindet. Die meisten Metalle und auch viele Keramiken können verspritzt werden, weil die Brenntemperatur um die 3000°C beträgt. Der Spritzwerkstoff wird dabei nur geringfügig metallurgisch verändert.

- Hohe Dichte, HVOF gespritzte Schichten sind sehr dicht

- Ausgezeichnete Haftung (über 8.4 kg/mm2)

- Niedrige Porosität

- Gute Weiterbearbeitungseigenschaften

- Geringe Beanspruchung des Basismaterial

- Grosse Härten möglich

- Geringe thermische Einwirkung (weniger als 150 Grad Celsius = Ursprüngliche mechanischen Eigenschaften werden beibehalten, kein Spannungsarmglühen erforderlich)

Die Eigenschaften der HVOF Besschichtung sind von diversen Parametern abhängig. Angefangen mit der Vorbereitung der Teiloberfläche (Sandsrahlen), Legierung, der Morphologie, der Korngrössenverteilung- und Pulvermenge, exakte Steuerung des Gasfluss, der Vorschubgeschwindigkeit, des Auslaufwinkels und der Basismaterialtemperatur. Unsere moderne Anlage steuert und regelt alle Parameter genaustens und protokolliert diese.

Typische Schichtstärken reichen von ungefähr 50µm bis 500µm, aber dickere und dünnere Schichten je nach Anwendung sind möglich.

- Grosse Auswahl von Sprtzwerkstoffen

- Besonders geeignet für hartmetallische Spritzzusatzwerkstoffe, wegen der geringen Temperaturbelastung

- Die physikalischen Eigenschaften der Spritzschicht sind mindestens so gut wie die einer Hartchromschicht, übertreffen diese jedoch häufig beim Korrosionsschutz, der abrasiven Verschleissfestigkeit und der Haftverschleissfestigkeit.

- Ein Hauptvorteil dieser Technologie ist die Möglichkeit, hochschmelzenden Spritzschichten aufzutragen ohne den Grundwerkstoff wesentlich aufzuheizen.

Der einzigeAbfall beim HVOF ist der anfallende Metallstaub. Gegenwärtige Auffangsysteme benutzen ein trockenes Patronen-Filtersystem wahlweise mit einem HEPA Filter (HEPA = high efficiency particulate air).

Da der Metallstaub nur das reine Metall oder die Legierung enthält, kann dieser Abfall dem Recycling zugeführt werden. Traditionelle galavnische Hartchrom Prozesse erzeugen ein grosses Volumen an gefährlichen Abfällen aus verschmutzten Bädern und Abwasser.

Beim Metallspritzen benutzen wir Atemschutzmasken oder geschlossene Kabinen mit Robotor.

Deutsch

Deutsch English

English